Uno de los objetivos clave de la filosofía Lean Construction es conseguir un flujo continuo optimizando los procesos de producción. Una herramienta esencial para lograr este flujo continuo es el Kanban, que utiliza un enfoque de flujo tirado (pull) para evitar la sobreproducción y responder directamente a la demanda del cliente. Esto contrasta fuertemente con la práctica común en la construcción, donde se produce en función de predicciones anticipándose a las necesidades de la obra, conocido como el sistema push. Este enfoque push genera más pérdidas, como tiempos de espera prolongados y grandes inventarios innecesarios.

Kanban no es un sistema independiente, sino una herramienta del método Just in Time (JIT) de Toyota, que a su vez forma parte de la filosofía de producción Lean. JIT tiene como objetivo organizar la producción para aumentar la productividad, reducir costos de gestión y eliminar operaciones innecesarias, como los desplazamientos en los almacenes.

En la década de los 50, once años después de la Segunda Guerra Mundial, Toyota desarrolló el método Kanban para competir en el mercado internacional contra empresas como Ford. La idea de Kanban surgió de observar el flujo de información entre clientes y productos en los supermercados, donde los productos están disponibles cuando el cliente los necesita y en la cantidad precisa. Aplicando esta analogía a la construcción, se trataría de proporcionar a los trabajadores los elementos que necesitan para realizar sus tareas, en el momento y la cantidad exactos.

Esta adaptación de Kanban a la construcción ayuda a eliminar desperdicios y mejorar la eficiencia, alineándose perfectamente con los principios de Lean Construction.

El método recibe el nombre de Kanban debido al término japonés 看板, que se divide en (kan = 看) que significa “visual” y (ban = 板) que significa “tarjeta” o “tablero”. Esta técnica es un sistema de información basado en señales que se utiliza para controlar la producción de productos en la cantidad y el tiempo necesarios en cada uno de los procesos.

Este término puede conocerse como tarjetas, señales o tableros Kanban. Todos ellos se definen como una referencia visual que ofrece información para realizar o comenzar un trabajo o, por ejemplo, reabastecer materiales. Así, dos de los principales objetivos que se consiguen con las tarjetas Kanban son evitar la sobreproducción y asegurarse de que los componentes pasan de un subproceso al siguiente en el orden adecuado.

Se pueden utilizar tarjetas Kanban diseñadas específicamente para algunos procesos o productos. En las siguientes imágenes mostramos algunos ejemplos de señales o tarjetas Kanban en la construcción, utilizadas en la metodología 5S. En estos casos en concreto, se utilizaron tarjetas Kanban para designar a los propietarios de los medios auxiliares. De esta forma, al finalizar la jornada, si el medio auxiliar no quedaba colocado en el lugar dispuesto para ello, se sabía de quién era y se podía indicar dónde debía colocarse.

En la Planificación

Como mencionamos en la sección anterior, Kanban es la herramienta fundamental utilizada por Just in Time para generar un flujo continuo en la producción, evitando la sobreproducción y respondiendo únicamente a la demanda del cliente. Ya hemos explicado cómo surgió esta técnica, su significado y algunos de sus objetivos.

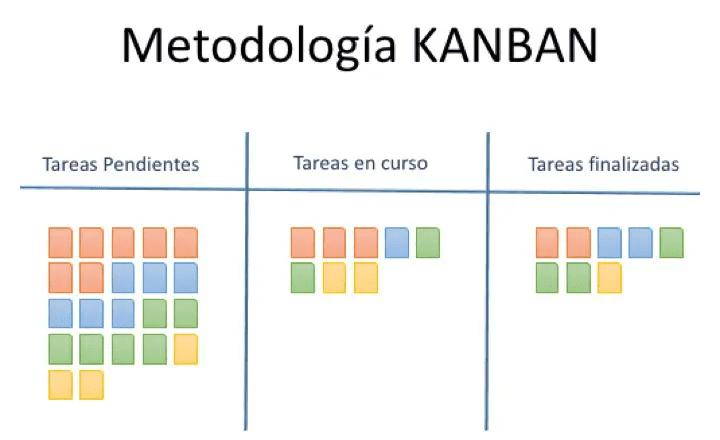

En este apartado, vamos a explorar cómo Kanban puede ayudarnos en la planificación y cómo se emplea potencialmente para alcanzar dos propósitos esenciales en la producción: lograr un producto de calidad y evitar el caos, la saturación o los cuellos de botella que pueden surgir en una fase del proyecto cuando se antepone la rapidez a la calidad del producto.

Para alcanzar estos objetivos, Kanban emplea los siguientes elementos:

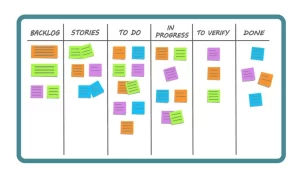

Visualizar el flujo de trabajo: Todas las partes interesadas deben conocer cada una de las fases del proyecto y las personas que trabajan en él.

Dividir el trabajo en bloques y escribir cada elemento en una tarjeta para colocarlo sobre un muro, ya sea físico u online: Utilizar columnas con nombre para ilustrar dónde está cada elemento en el flujo de trabajo.

Limitar el trabajo en curso o WIP (Work in Progress): Es importante terminar un trabajo antes de empezar otro. Comenzar muchas cosas y dejarlas todas a medias no es efectivo. Asignar límites concretos a cuántos elementos pueden estar en progreso en cada estado del flujo de trabajo.

Medir el lead time o tiempo de ciclo: Este concepto se refiere al tiempo medio para completar un elemento o proceso. Para optimizarlo, se busca que el lead time sea tan pequeño y predecible como sea posible.

Gestionar el flujo: Además de visualizar el flujo, es crucial controlar su funcionamiento para asegurarse de que se está trabajando eficientemente. Si surge algún problema, debe detectarse y solucionarse rápidamente.

Aclarar las reglas del proceso: Los intervinientes deben entender el método y saber cómo deben efectuar su trabajo.

Mejora del equipo: La mejora continua es uno de los pilares del método Kanban, y este objetivo debe alcanzarse en equipo, aprovechando la experiencia de todos los miembros.

Para nosotros, una herramienta muy útil es elaborar Value Stream Mapping (VSM) periódicamente con los procesos que realizamos. De esta manera, revisamos cómo estamos trabajando y establecemos objetivos de mejora para fomentar la mejora continua del equipo y del proceso en sí.